測量驅動電路輸出的六路驅動脈沖的電壓幅度都符合要求,如用交流檔測量正向激勵脈沖電壓的幅度約14V左右,負向截止電壓的幅度約7.5V左右(不同的機型有所差異),對驅動電路經過以上檢查,一般檢修人員就認為可以裝機了,此中忽略了一個極其重要的檢查環節——對驅動電路電流(功率)輸出能力的檢查!很多我們認為變頻器維修已經解除故障,但是在運行中還會暴露出更隱蔽的故障現象,并由此導致了一定的返修率。

變頻器空載或輕載運行正常,但帶上一定負載后,出現電機振動、輸出電壓偏相、頻跳OC故障等。

變頻器驅動電路維修故障原因:

A、驅動電路的供電源電流(功率)輸出能力不足;

B、驅動IC或驅動IC后置放大器低效,輸出內阻變大,使驅動脈沖的電壓幅度或電流幅度不足;

C、IGBT低效,導通內阻變大,導通管壓降增大。

C原因所導致的故障比例并不高,而且限于維修修部的條件所限,如無法為變頻器提供額定負載試機。但A、B原因所帶來的隱蔽性故障,我們可以采用為驅動增加負載的方法,使其暴露出來,并進而修復之,從面能使返修率降到最低。

IGBT的正常開通既需要幅值足夠的激勵電路,如+12V以上,更需要足夠的驅動電流,保障其可靠開通,或者說保障其導通在一定的低導通內阻下。上述A、B故障原因的實質,即由于驅動電路的功率輸出能力不足,導致了IGBT雖能開通但不能處于良好的低導能內阻的開通狀態下,從而表現出輸出偏相、電機振動劇烈和頻跳OC故障等。

讓我們從IGBT的控制特性上來做一下較為深入的分析,找出故障的根源所在。

一、IGBT的控制特性:

通常的觀念,認為IGBT器件是電壓型控制器件——為柵偏壓控制,只需提供一定電平幅度的激勵電壓,而不需吸取激勵電流。在小功率電路中,僅由數字門電路,就可以驅動MOS型絕緣柵場效應管。做為IGBT,輸入電路恰好具有MOS型絕緣柵場效應管的特性,因而也可視為電壓控制器件。這種觀念其實有失偏頗。因結構和工藝的原因,IGBT管子的柵-射結間形成了一個名為Cge的結電容,對IGBT管子開通和截止的控制,其實就是Cge進行的充、放電控制。+15V的激勵脈沖電壓,提供了Cge的一個充電電流通路,IGBT因之而開通;-7。5V的負向脈沖電壓,將Cge上的“已充電荷強行拉出來”,起到對充電電荷的快速中和作用,IGBT因之而截止。

假定IGBT管子只對一個工作頻率為零的直流電路進行通斷控制,對Cge一次性充滿電后,幾乎不再需要進行充、放電的控制,那么將此電路中的IGBT管子說成是電壓控制器件,是成立的。而問題是:變頻器輸出電路中的IGBT管子工作于數kHz的頻率之下,其柵偏壓也為數kHz頻率的脈沖電壓!一方面,對于這種較高頻率的信號,Cge的呈現出的容抗是較小的,故形成了較大的充、放電電流。另一方面,要使IGBT可靠和快速的開通(力爭使管子有較小的導通內阻),在IGBT的允許工作區內,就要提供盡可能大的驅動電流(充電電流)。對于截止的控制也是一樣,須提供一個低內阻(歐姆級)的外部泄放電路,將柵-射結電容上的電荷極快地泄放掉!

大家都知道電容為儲能元件,本身不消耗功率,稱為容性負載。但正猶如輸、配電線路的道理一樣,除了電源必須提供容性元件的無功電流(無功功率)外——這使得電源容量變大,無功電流也必然帶來了線路電阻上的損耗(線損)!驅動電路的功率損耗主要集中在柵極電阻和末級放大管的導通內阻上。我們常看到——尤其是大功率變頻器——驅動電路的輸出級其實是一個功率放大電路,常由中功率甚至大功率對管、幾瓦的柵極電阻等元件構成,說明IGBT的驅動電路是消耗一定功率的,是需要輸出一定電流的。

而從上述分析可看出:應用在變頻器輸出電路的IGBT管子,恰恰應該說是電流或說是功率驅動器件,而不純為電壓控制器件。

二、裝機前最后一個檢測內容:

為最大可能地降低返修率,在對驅動電路進行三、四節的全面檢測后,不要漏過對驅動電路的帶負載能力這樣一個檢查環節。

方法如下:

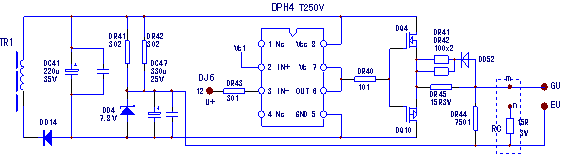

對驅動電路帶負載能力的測量電路

上圖為DVP-1 22kW臺達變頻器的U相上臂的驅動電路。圖中GU、EU為脈沖信號輸出端子,外接IGBT的G、E極,檢修驅動板時已與主電路脫離。虛線框內為外加測量電路。為電源/驅動板上電后,配合啟動和停止操作,在m、n點串入直流250mA電流檔,與15Ω3W的外加測量電阻構成回路,檢測各路驅動電路的電流輸出能力,測得啟動狀態,有五路輸出電流值均在150mA左右,其中一路輸出電流僅為40mA,裝機運行后跳OC的故障原因正在于此,該路驅動電路的驅動能力大大不足!停機狀態,測得各路負電壓供電的電流輸出能力均為50mA左右,負壓供電能力正常。

串接RC,起到限流作用,其取值的原則:選取電阻值及功率值與柵極電阻相等(上圖中DR45的參數值),以使檢測效果明顯。

對驅動電路做過功率輸出能力的檢測,可以確定驅動電路完全正常了。在驅動電路與主電路連接的試機過程中,請先以低壓24V直流電源為逆變電路供電,測試驅動電路和逆變電路正常后,再恢復逆變回路的正常供電。如手頭無低壓直流電源,起碼應在逆變供電回路串接兩只45W燈泡或2A保險管,試機正常后,才接入逆變電路的原供電!

上述對驅動電路的上電檢測,是在脫開與主電路(IGBT)的連接后進行的,整機連接狀態下,不得測量驅動電路的輸入、輸入側,會因人體感應和表筆引入干擾信號,使IGBT受觸發誤碼導通,造成模塊的炸裂!

驅動電路輸出能力的不足,由以下兩方面的原因造成:

A、電源供電能力不足,空載情況下,我們檢測輸出正、負電壓,往往達到正常的幅度要求,即使帶載(如接入IGBT后)情況下,雖然對Cge的瞬時的充電能力不足,但因充電時間太短,我們往往也測不出供電電壓的低落,不帶上電阻負載,這種隱蔽故障幾乎不能被檢測出來!電路電路的常見故障為濾波電容失容,如上圖中DC41,因長期運行中電解電容內部的電解液干涸,其容量由幾百微法減小為幾十微法,甚至為幾微法。另外,可能有整流管低效,如正向電阻變大等,也會造成電源輸出能力不足;

B、驅動IC內部輸出電路不良或后置放大器DQ4、DQ10導通內阻變大等。如帶載后檢測電源電壓無低落現象,檢測T250輸出電壓偏低,則為T250不良,否則更換DQ4、DQ10等元件。DR40、DR45等阻值變大的現象比較少見。

需要說明的是:正向激勵電壓的不足,只是表現出電機振動劇烈、輸出電壓偏相、頻繁跳OC故障等現象,雖然有可能使電機繞組中產生直流成分出現過流狀態,但對模塊構不成一投入運行信號即爆裂的危害。而負向截止電壓的丟失(負壓供電回路的故障造成負柵偏壓回路阻斷),則表現出上電時正常,一按動啟動按鍵,IGBT逆變模塊便會發出 “啪”的一聲馬上爆裂的故障!這是為何呢?

三、IGBT截止負壓丟失后的危害:

除了在全速運行下負載突然短路造成的損壞外,過流、過載、過欠壓等,所有故障的危害性都要遠遠小于柵偏壓回路開路對IGBT的危害,說到這一點,廣大維修人員都會深有體會的——維修人員吃這樣的不應該吃的虧是太多了啊。

檢修過程中漏焊了柵極電阻DR45,在裝機過程中粗心大意間只插好了上臂IBGT1的觸發插頭,而忘記了連接下臂IGBT觸發端子,而使IGBT2驅動信號引入端子被空置,上電后,不投入起動信號,還沒有問題,一旦投入啟動信號,那就毫無商量,模塊壞掉。長期的維修工作中,我已經養成了一個習慣:上電后啟動操作前先停一會兒,觀察一下驅動脈沖輸出端子是否已經連接完好。檢查每路都連接完好后,再按下啟動按鍵。我常常覺得這輕輕的一點有千鈞之重啊——驅動電路與逆變輸出電路都是正常的狀態下,只漏插了一只驅動脈沖的信號端子,必會造成IGBT模塊與驅動電路的再次嚴重損壞,致使前功盡棄呀!

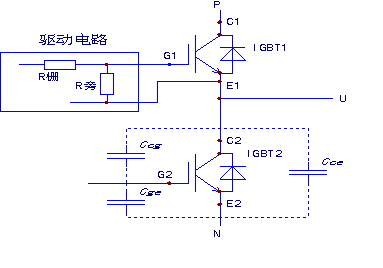

IGBT結電容等效圖

如同雙極性器件——三極管一樣,三線元件也必然形成了內部三只等效電容,而IGBT內部的Cge卻不是寄生性的,是工藝與結構所形成。Cce電容我們不要去管它。對IGBT能起到毀滅性作用的是Ccg和Cge兩只電容。

上圖為下臂IGBT的觸發端子開路時的情形。上電后,IGBT1因驅動電路的接入,負的截止電壓加到G、E極上,能將其維持在可靠的截止狀態。變頻器運行信號的莽撞投入,使IGBT1受正向激勵脈沖電壓驅動而開通,U端子即IGBT2的C極馬上跳變為+530V的直流高壓,此跳變電壓提供了Ccg、Cge兩只電容的充電回流回路,在IGBT1開通期間,IGBT2也為此充電電流所驅動,而近于同時開通,兩管的共通形成了對P、N端的+530V供電電源的短路,啪啦一聲,兩只管子都炸掉了!假如上管的信號端子是空置的,而下管接入了驅動電路,同樣,下管的導通,也會因同樣的原因使兩管損壞。

假定IGBT2的G、E極上,尚并聯有柵極旁路電阻(如IGBT1柵控回路中的R旁),將對上述充電電流形成旁路作用,兩管共通的可能性會降低一些。再假定在上管導通期間,下管的G、E極間有7V左右截止負壓的存在,正向的充電電流為柵負偏壓所中和和吸收,遠遠達不到使IGBT開通的幅值,則IGBT2是安全的。這也正是IGBT的控制回路為什么要加上負壓的緣故。

對于采用IPM智能化逆變模塊的變頻器,驅動供電往往為單電源,并未提供負壓,又是嘛回事呢?

從設計上的要求,IGBT驅動信號的引線越短越好,以降低引線電感效應;IGBT的E、E極間應有有小的電阻回路,以充分旁路干擾信號電流。而IPM模塊,驅動電路與逆變主電路都集成于模塊內部,驅動電路與IGBT之間配線極短,據資料稱,甚至省掉的柵極電阻,以降低配線阻抗。IGBT在關斷狀態下,保障柵極處于低阻抗接地狀態,從而有效防止了由干擾信號造成的誤導通,因而省掉了負電源供電。