當智能制造從 “概念熱” 走向 “落地難”,行業痛點集中爆發:裝備設計反復修改致成本浪費超 80%;IT 與 OT 割裂讓數字化落地卡殼;設備異常停機難預測、運維成本高;傳動系統高耗能拖慢綠色轉型;機器人僅為 “機械臂”,集成調試常 “等 2 小時、干 5 分鐘”。這些問題的核心,是智能制造“全鏈路協同” 的缺失 ——缺統一數據底座、高效中樞神經、協同動力系統與智能終端執行,技術難破 “單點突破” 局限。

2025 匯川技術爆品發布會上,FA、運控、傳動、機器人四大 IPMT 主任攜覆蓋 “設計 - 制造 - 傳動 - 執行” 的全棧架構登場,為中國制造業智能化轉型破局。這不是簡單產品升級,而是重構智能制造底層邏輯的革命。

01.頂層破局:FA 架構,以 iFA 為核心樞紐打通 “概念到制造”全鏈路

傳統設備開發按 “機械設計→生產組裝→電氣調試” 線性推進,設計缺陷往往到電氣調試階段才暴露,80%變更成本由設計缺陷導致,機械設計與實施脫節造成先天浪費。”匯川 FA IPMT主任胡平在介紹 “從數字設計到數字制造” 全棧方案時,直指這一核心痛點。

FA 架構的本質并非零散工具疊加,而是C2MM全流程協同架構—— 從裝備概念設計到最終制造投產,用統一數據底座打破所有環節壁壘,實現“一次成功”。

匯川以 “數字設計+數字制造” 雙輪驅動破局:

先仿真,后制造:通過 iFA EX 機械仿真與 iFA Evolution 電氣設計平臺構建統一數據模型,伺服系統的機電特性可同步用于機械仿真,運動控制特性直接接入電氣調試,設計階段即可聯合仿真,問題前置發現,虛擬調試成本僅為物理調試的 1/10。

全流程數據通:從部件級(伺服、電機等)到工廠級,遵循 “同源數據、分層調用” 原則,設備與部件以標準化數字對象存在,打破數據孤島。某汽車行業案例顯示,項目周期縮短40%、綜合成本降 20%,機械設計效率提 50%、電氣調試時間省 60%。

胡平強調:“iFA不再是只能夠組態工程、設計程序,調試設備的工具,而是作為裝備設計的核心平臺軟件,更是客戶數字資產的載體,全流程智能制造的數字樞紐。馭沃( Evolution)全流程工業電氣設計軟件寓意‘駕馭復雜設計,深耕行業沃土’。”

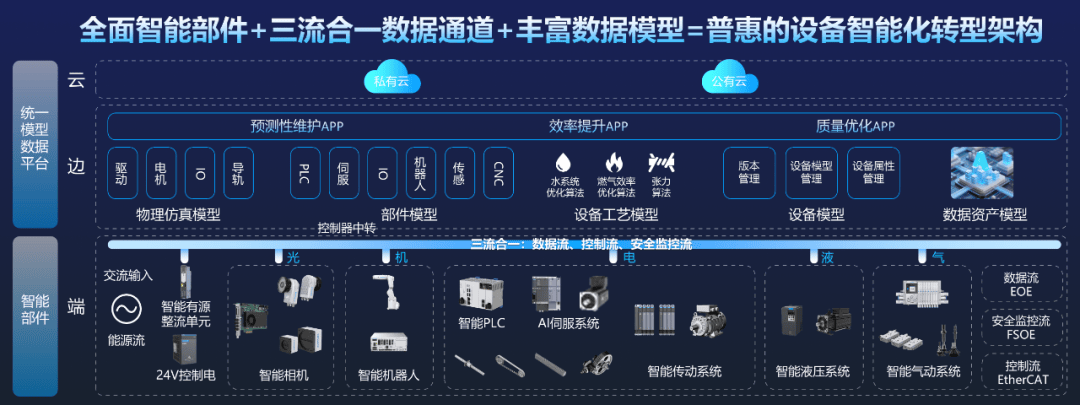

02.中樞升級:運控架構 —— 設備智能化的 “普惠鑰匙”,零成本也能做預測維護

運控 IPMT主任薛斌峰點明行業趨勢:“過去十年,匯川推動中國工控設備從自動化向總線化、信息化轉型;未來十年,是中國工控融入全球、設備從信息化向數字化、智能化轉型的十年。” 同時,他指出傳統智能化痛點:額外傳感器與數據采集器增 20% 電氣成本,且數據難覆蓋元器件級信息,再加缺乏部件與工藝模型,形成數據孤島。

匯川靠 “三個關鍵舉措” 破局,推動智能化普惠:

智能部件升級:光、機、電、液、氣部件自帶狀態監測與預測維護功能,減少外部傳感器使用,實現精準數據采集。

融合總線創新:工藝復合總線實現控制鏈與數據鏈硬件復用、軟件隔離,不影響原有性能且無需新增硬件,支持 32KHz 高頻采集與統一數據格式,滿足邊側分析需求。

輕量 APP 平臺:可跨硬件部署的APP 平臺,基礎版零成本實現 “設備 - 單元 - 部件” 三級健康預警,進階版結合數據分析預測故障,某電子產線借此減少 70% 異常停機。

薛斌峰表示,匯川 “致力于幫助合作伙伴升級下限,突破上限”,讓設備智能化從 “高端選項” 變為 “標配能力”。

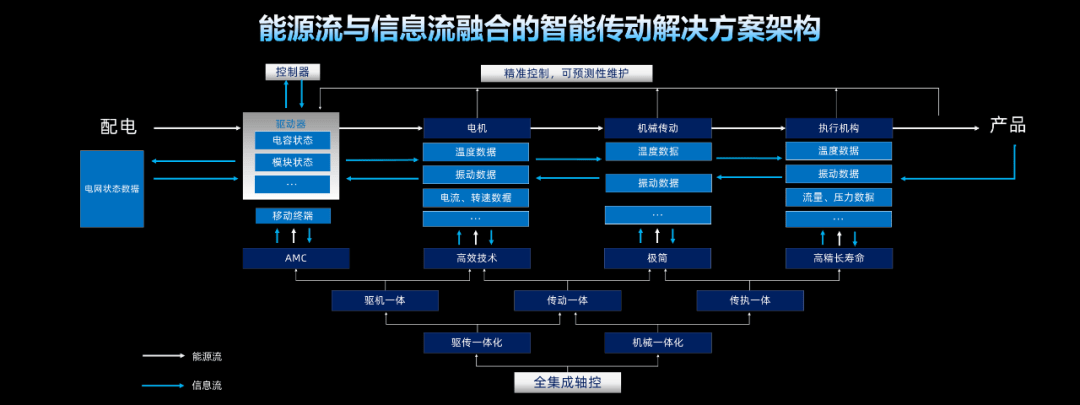

03.動力革命:傳動架構 —— 能源流 + 信息流雙協同,每度電都用在 “刀刃上”

傳動 IPMT主任章正昌提出核心觀點:“傳動系統已非簡單傳力裝置,而是能源流與信息流高度協同的智能網絡。” 傳統傳動高耗能、效率低,能源傳遞每步皆有損耗且難動態調整;故障難預測,難維護。

匯川以 “雙流協同” 重構傳動核心:

能源流提效:用 AMC(領先的電機控制算法)、高效電機,簡化機械設計(如省齒輪箱),實現驅機一體、軸控一體等集成形態,追求空間極致效率。

信息流賦能:驅動器實時采集電網、電機等多維度數據,存儲計算后傳至控制系統,推動傳動從“被動執行” 到 “主動決策”;通過數據運營,主動管理傳動系統的健康度,實現預測性維護。

實踐中,智慧料流系統解決堆料問題,噴漆織機車間單機節能 6%、系統節能 20%,多品種調試時間降 80%。章正昌直言:“未來的傳動,要讓系統會‘思考’—— 知何時出力、何時省能,何時維護,這是綠色制造的核心。”

04.終端進化:機器人架構 —— 從 “機械臂” 到 “智能體”,機器人能 “邊看邊干”

機器人IPMT主任陳貴順點出行業痛點:“當下工業機器人是‘機械臂’,沒手沒大腦,需專業調試且僅按固定程序執行,導致調試久、停機多。”

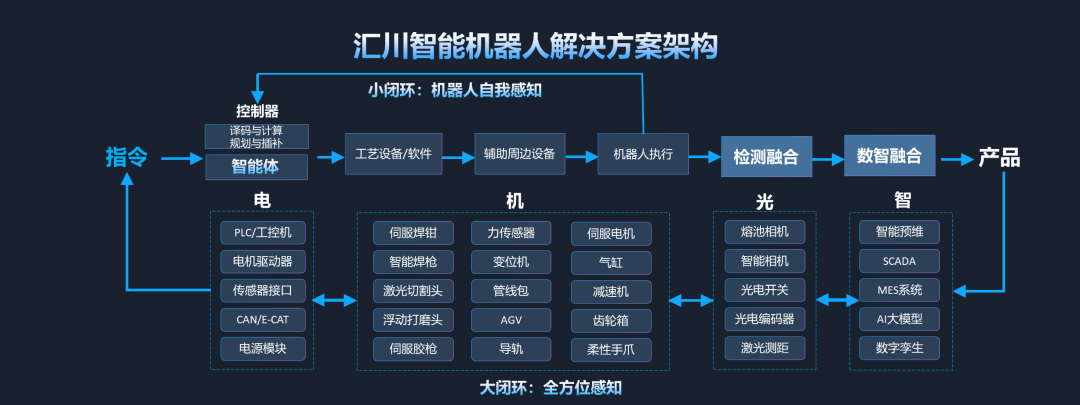

匯川靠 “三層閉環” 讓機器人變智能:

小閉環(自身感知):集成陀螺儀、溫度傳感器等,溫度變化時自動補償精度,控制柜智能調節散熱,兼顧穩定與節能。

大閉環(環境協同):拉通 “手、眼、腳”,周邊部件標準化、即插即用,攝像頭傳環境信息,機器人可 “邊看邊干”,人靠近時自動降速。

智能體(決策大腦):量產前測算壽命,生產中監測健康;智能焊接系統借此實現焊縫自動識別、程序生成,告別 “調機 2 小時、焊接 5 分鐘”,不良率大降。

陳貴順稱:“過去十年讓機器人親民易用,未來十年要讓它更智能,從‘工具’變‘伙伴’。”

四大架構的核心邏輯:讓復雜變簡單,高端變普惠

四大架構形成完整閉環:FA 搭數據底座,運控通數據流轉,傳動供節能動力,機器人落地執行。匯川依托二十多年工控積累,降低智能化門檻,搭配無線產品、防爆伺服等新品,讓中國制造智能化從 “奢侈品” 變為 “通行證”。下一個十年,中國工控將告別 “跟跑者”身份。這場智能制造變革已至,匯川邀行業伙伴共赴征途。